联系人:王总

手机:18118185000

邮箱:bltafm@163. com

地址:江苏省昆山市花桥镇塔娄路1号4号楼

叶片抛光机-解决航空发动机叶片抛光技术难点

航空发动机被比喻为工业皇冠上的明珠!近些年来一度成为我们的卡脖子技术!

航空发动机是飞机制造的“心脏”,其结构十分复杂,一台现代发动机拥有上万各零部件。95%以上的战斗机、运输机、客机、无人机安装着涡扇发动机,是最为核心的航空发动机。从涡扇发动机的价值构成来看,叶片的价值占比最大,是航空发动机制造中十分关键的构成部件。高压涡轮的叶片几乎成了全世界最难制备的材料,工作环境极为恶劣:高温、高压、高强度!

随着能源、动力装置的功率不断增大,为了获得更好的空气动力学效果,最大限度地提升单位体积的功率,叶片型面向着更加弯、扭、掠,曲面更加复杂的方向发展。除了对高温合金材料有特殊要求外,航空发动机性能很大程度上取决于叶片质量,叶片的质量直接影响发动机的安全性和可靠性。航空发动机叶片形状的曲面更复杂、尺寸更严格、表面质量更精良。

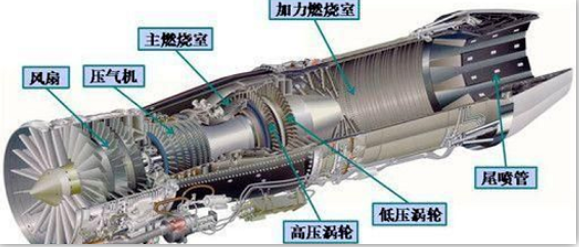

航空涡扇发动机结构示意图 。在航空发动机中,燃气和空气的混合气体从主燃烧室喷出后,高温高速气流通过导向叶片实现转向,并形成几百米/秒的高速气流,冲向涡轮工作叶片,驱动工作叶片高速旋转,进一步通过涡轮轴带动压气机旋转。

由于零件及材料价格极其昂贵,对其表面处理工艺也是万里挑一。一些复杂型面的叶片,如果不够光滑,不符合空气动力,除了耗费大量的人力资源,也易造成产品质量不稳定,甚至影响发动机整机性能与寿命。哪怕有着任何一丝闪失都会导致工件的报废,因此航空叶片的加工特别是打磨抛光对加工设备提出了极高的要求!

抛光打磨是航空发动机叶片成型的最后一道工艺。由于形状各异,叶片在经过数控机床加工后,还要进行高精密抛光,并用三坐标测量仪器对叶片的波纹度、曲面扭转等进行检测,这些指标要精确到u级以下高抛光精度要求。

飞机发动机叶片研磨抛光

目前,航空发动机叶片抛光的技术难点有以下几个主要方面:

型面加工余量不均匀。精锻钛合金压气机叶片一般采用型面定位,然后进行榫头的加工,这一加工特点使得以榫头定位进行型面抛光时,由于基准转换带来了型面加工余量不均匀。同时型面受残余应力影响存在变形,尤其是压气机叶片,变形的数量级与叶片进排气边厚度在同一量级,达到0.1mm 以上。

叶片进排气边缘曲率半径极小。小的压气机叶片有些甚至会达到R 0.1mm 级别。这就使得叶片进排气边缘在进行磨削时,必须采用很小的接触力进行磨削。此外,进排气边磨削时,边缘散热条件不好,叶片进排气边容易产生烧蚀。

转接圆弧的形状复杂且半径很小。在叶片造型设计过程中,转接圆弧由流道型面和叶身型面圆滑过渡而成,其圆角为R 2mm 左右,曲率变化很大,给编程带来了很大困难。无论采用砂轮磨削还是采用砂带磨削的加工方法,砂轮或砂带压紧轮均需小于φ 4mm,砂轮或砂带压紧轮的研制难度、使用寿命都面临很大挑战。

由于新型高效率航空发动机(如LEAP和齿轮涡扇发动机)的叶片公差更严格,所以抛光一致性的要求至关重要。目前智能化机器人抛光和磨粒流抛光技术处理可以进一步降低经数控铣削、电火花及电解加工的整体叶盘表面粗糙度,提高型面精度,从而改善气流通道、提升燃油效率。还可以实现提高叶盘疲劳强度,延长使用寿命的目的。

高温合金属于难加工材料,叶片弯、扭、掠的叶片型面设计和带冠结构更是进一步增加了打磨加工的难度。相对于常见金属材料,高温合金材质的涡轮叶片硬度更大,在磨削时需要更大的磨削力和转速,使砂带使用寿命快速缩短,导致耗材位置信息容易发生变化。叶片本身壁较薄,同时打磨余量小,机站的切削力过大、转速过快、运动轨迹不当都容易造成工件过磨或报废。

针对以上问题,智能化机器人抛光解决方案针对涡轮叶片曲率大,表面处理要求光滑、均匀的要求,机站能够快速定点,并实现一致、稳定地磨削。机器人涡轮叶片打磨机可以自动检测调整位置,机站从工件和砂带接触面实时反馈位置变化信息,通过核心算法,对因耗材损耗造成的位移进行自动调整,以免机站出现过磨或漏磨的情况。同时可以做到自动验证补偿,在处理涡轮叶片,尤其是叶冠和叶身交接处时,机站实时调整机器人的力度和工作轮的位置进行自动补偿,使机站始终以持续、稳定的力度对工件进行磨削。智能化机器人抛光实现了更高的一致性,节省了时间,并加强了质量保障。

磨粒流体抛光叶片

叶片抛光看似是一个极小的问题,但是能上天的东西都不简单。叶片在高速运动中保持持续的稳定,减少摩擦阻力,必须要让叶片的表面粗糙度控制在一个很小的范围值内,传统的抛光工艺会带来精密度不够、化学侵蚀、氧化物附着一系列的问题。磨粒流体抛光是发动机整体叶盘抛光的主流解决方案,对于涡轮叶片来说,磨粒流体抛光不仅仅是一道抛光工艺,更是完全演变为一种最终成形的加工方法。

磨粒流体抛光,是一种通过挤压半流体磨料,流经叶片曲面进行精细研磨,从而达到抛光效果的抛光工艺。半流体磨料在压力的作用下,可以充分贴合曲面表面,天然地拥有“仿形能力”。将磨料挤压进入涡轮型腔内部,抛光均匀无死角,有效提高涡轮的气压效率。同砂轮砂带抛光必须高度依赖仿形能力相比,磨粒流体抛光可以冲破叶片曲率的复杂变化,可带来一致性的抛光效果。

表面精密抛光处理技术与各种近净成形加工技术、精确成形技术形成整体叶盘制造工艺的核心,并各种技术相互渗透和互补,形成整体叶盘复合制造工艺。国际领先航天涡轮叶片表面精密处理公司有瑞士PRECITRAME 公司、德国IBS 公司、英国 Cyril-Adams 和 Rolls-Royce公司、美国EXCELLO 。国内的代表有航发动力、中航工业、航发精铸等。

航空发动机性能不断提高,新材料、新结构的叶片不断出现,叶型曲线也越来越复杂,给叶片抛光技术带来了更大的挑战。对包括精密抛光在内的整体叶盘全流程精密制造技术提出了空前的挑战。期待未来各国在低成本、高效率、高质量智能集成制造技术进步中,加强技术交流与合作,以满足航空发动机不断增长的高安全性、高可靠性、高舒适性的要求。

关键词:去毛刺&表面精加工展、航空发动机、涡轮叶片、高精密抛光、智能化机器人抛光、磨粒流抛光技术