联系人:王总

手机:18118185000

邮箱:bltafm@163. com

地址:江苏省昆山市花桥镇塔娄路1号4号楼

磨粒流叶片抛光技术:更擅长复杂性抛光去毛刺

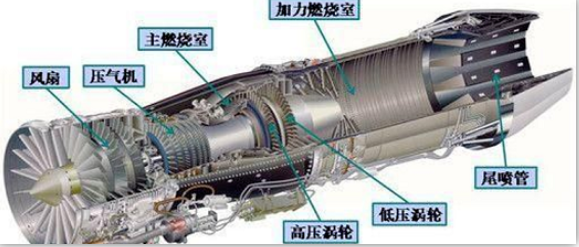

叶片是航空发动机零件中非常重要的一类零件,对发动机的性能起着关键的作用。航空发动机性能很大程度上取决于叶片质量,并且叶片的质量对发动机的安全性和可靠性也有直接影响。制造出几何精度高、表面质量好的叶片,对于提升航空发动机的性能和质量有着重要意义。压气机叶片不同部位在模拟状态下的气动情况如图1 所示,从中可以看出叶片进排气边进行气流切割时压强的剧烈变化。

航空发动机叶片属典型的薄壁复杂自由曲面零件,所使用的材料均为难加工材料,以叶片制造使用率最大的钛合金为例,钛合金具有重量轻、强度高、高低温性能好、耐腐蚀等很多优点,但其化学性质活泼,易与刀具材料发生化学反应,导热系数和弹性模量不高,属于典型的难加工材料。从薄壁形零件的结构特点以及复杂自由曲面的加工特点考虑,影响其加工精度的因素主要有受力变形、受热变形、振动变形等因素。从以上分析可以看出,叶片的制造难度相当大,叶片最终成形一直是航空发动机制造中的瓶颈技术。

目前,国内航空发动机叶片抛光主要采用传统的手工抛光方式进行。去余量抛光分为粗抛光、半精抛光、精抛光3 个工序,预留余量为0.08~0.12mm。粗抛光主要进行叶型的大幅度修整,对型面的形状进行严格控制。半精抛光主要是消除前道工序的痕迹,降低粗糙度R a 值,修型作用较小。精抛光是在半精抛光的基础上对型面进行光饰,使其达到图纸规定的表面粗糙度要求。

无余量抛光也称光抛光,一般用较细的膏剂涂在羊毛毡轮或布轮上进行,主要是去除氧化膜,去除的金属很少(有时去除量几乎为零),但表面可以达到镜面光泽。

叶片抛光工序的任务量大,占用了大量的人力资源,手工抛光时产生大量粉尘,严重影响到了操作人员的健康。由于叶片的抛光质量由操作人员的熟练程度和操作技巧所决定,从而导致叶片的型面精度、表面质量等关键指标产生了人为的误差,影响了叶片的使用效果。进行叶片自动化抛光技术的研究,保证叶片制造质量,对我国的航空工业,乃至机械制造业的许多部门都有重要意义。

1叶片抛光技术分类:

叶片抛光技术主要包括砂轮磨削和磨粒流抛光两类加工技术。

砂轮磨削技术从最初的普通精度、普通型面的磨削加工向高效率和高精度、复杂自由曲面的加工方向发展。超硬磨料人造金刚石和立方氮化硼砂轮的应用,使磨削加工精度及加工效率不断提高,磨削加工应用范围日益扩大。超硬磨料砂轮具有加工表面粗糙度R a 值低、发热小、不易烧伤工件等优点,尤其适合于叶片类零件的精密、高效加工。

磨粒流抛光技术:更擅长复杂性抛光去毛刺

叶片抛光最重要的是什么?效率、精度、均匀性!尤其是精度和均匀性,如果不控制好的话,不仅白忙活,产品都可能报废!

因为叶片的曲面特性,所以传统的机械或是人工抛光,对于精度把握和均匀性控制都不太好。我们现在使用磨粒流对叶片抛光,则拥有了更强的可控性。因为磨粒流抛光,使用的是非牛顿流体磨料,具有良好的流动性,在压力作用下,可以非常均匀地接触抛光面,进行研磨。并通过压力、时间以及磨料颗粒度,去控制精度,这是其他工艺不具备的特点。

磨粒流磨料由高分子碳化硅或钻石颗粒组成,化学稳定性高,切削力强,可以在几分钟之内完成抛光工作。即使叶片表面需要先涂层,我们也可以对涂层进行抛光,而不会破坏涂层,可以把握极为苛刻的精度要求。

抛光后的叶片,与空气或是液体摩擦时,摩擦力更小,叶片表面抗氧化性更强,可以显著提升使用性能与使用寿命。

2航空发动机叶片抛光的技术难点:

目前,航空发动机叶片抛光的技术难点有以下几个主要方面:

(1)型面加工余量不均匀。精锻钛合金压气机叶片一般采用型面定位,然后进行榫头的加工,这一加工特点使得以榫头定位进行型面抛光时,由于基准转换带来了型面加工余量不均匀。同时型面受残余应力影响存在变形,尤其是压气机叶片,变形的数量级与叶片进排气边厚度在同一量级,达到0.1mm 以上。

(2)叶片进排气边缘曲率半径极小。小的压气机叶片有些甚至会达到R 0.1mm 级别。这就使得叶片进排气边缘在进行磨削时,必须采用很小的接触力进行磨削。此外,进排气边磨削时,边缘散热条件不好,叶片进排气边容易产生烧蚀。

(3)转接圆弧的形状复杂且半径很小。在叶片造型设计过程中,转接圆弧由流道型面和叶身型面圆滑过渡而成,其圆角为R 2mm 左右,曲率变化很大,给编程带来了很大困难。无论采用砂轮磨削还是采用砂带磨削的加工方法,砂轮或砂带压紧轮均需小于φ 4mm,砂轮或砂带压紧轮的研制难度、使用寿命都面临很大挑战。

3叶片抛光技术的发展趋势:

针对叶片抛光的技术难点,结合国内外抛光技术现状,可以总结出叶片抛光技术的发展趋势具有以下特点。

(1)叶片型面越来越复杂,出现了宽弦叶片、掠形叶片、弓形叶片等新型结构,专一形式的抛光方法已不能解决叶片全部位的抛光。针对不同结构、不同材料的叶片,需要采用不同的抛光方法,从进给方式、工艺模式、磨具的特殊要求等方面综合考虑,加工工艺越来越复杂。同时,各部位抛光需要机床的运动形式、规格参数差异很大,在同一个机床上完成叶片不同部位的抛光较难实现。因此,多工位、多种加工方式并行的工艺策略更适合于叶片全部位的抛光。砂轮磨削、砂带磨削两种技术需要各自发挥优势、适宜的分工、有机的整合。这对工程技术人员提出了更高的要求,需首先进行充分的工艺试验,积累大量的工艺数据,然后再进行整套抛光设备的开发。

(2)叶片抛光工艺已不是简单的去余量和上光,完全演变为一种最终成形的加工方法,是保证叶片最终加工质量的最后一个环节。由于叶片加工精度、表面质量要求高,需进行加工过程的在线实时检测,使机床能根据磨具状态变化进行实时补偿。经过长时间的抛光过程,磨具的直径会随着不断磨损而逐渐变小,由于机床加工路径不变,导致磨具与工件会逐渐分离,无法完成抛光过程。磨具实时检测、实时补偿功能可以解决这个问题。每次运动前均要检测磨具大小,根据检测结果调整磨具中心位置,从而保证磨具的切深恒定。

(3)在叶片大批量生产中,抛光的加工效率显得尤为重要。解决方案之一是减少离线检测时间和重复装夹时间,叶片抛光需要在一次装夹中完成;解决方案之二是减少机床空走刀时间,同时对可能报废的叶片采取拯救措施,因此机床须具备自适应加工功能。航空发动机叶片毛坯型面和进排气边误差均大于允差,为提高抛光效率,加工前需进行毛坯余量分布状况的测量。根据测量结果,通过模型重构技术生成现实毛坯状态下的模型,判断是否能够加工出合格的产品,并在叶型扭转误差和轴线弯曲误差允许范围内制定个性化的加工程序。此加工程序应基于分层去除的工艺策略,减少机床空走刀,逐步修正叶片的局部误差。

4 结论

随着航空发动机性能的不断提高,新材料、新结构的叶片不断出现,叶型曲线也越来越复杂,给叶片抛光技术带来了更大的挑战。经过众多学者、工程技术人员多年来的不断努力,我国在叶片抛光工艺和装备技术上取得了较大的进步,但与国外相比较,国内研究还不够系统和深入。针对叶片抛光加工精度、加工质量、加工效率等要求,争取在机床结构设计、在线检测、实时补偿、自适应加工等关键技术上取得突破。只有这样才能快捷有效地提高叶片加工质量,提高我国航空发动机制造水平。