联系人:王总

手机:19852937262

邮箱:bltafm@163. com

地址:江苏省昆山市花桥镇塔娄路1号4号楼

磨粒流去毛刺加工原理+组成+优点

由于科学技术的飞跃发展,在航空、电子、计算机、模具制造等领域,对精密机械零件的工艺性能要求不断完善,零件的不断小型化,表面质量及功能性边缘、边角要求的不断提高,致使目前用手工、机械、化学等传统的加工工艺方法对零件表面进行抛光、倒角及去毛刺均有其局限性,特别是对零件内小孔径相互交叉的孔径及边棱进行抛光、倒角去毛刺是无能为力的(因为工具不能奏效)。磨粒流加工技术既有对零件隐蔽部位的孔及型腔研磨抛光、倒圆角的作用,又有对外表面各种复杂型面研磨抛光的能力,尤其在零件的加工一致性上,具有传统工艺艺无法比拟的优势及其他方法不能胜任的功能,故称“ 奇特工艺”。

1.磨粒流加工技术的原理

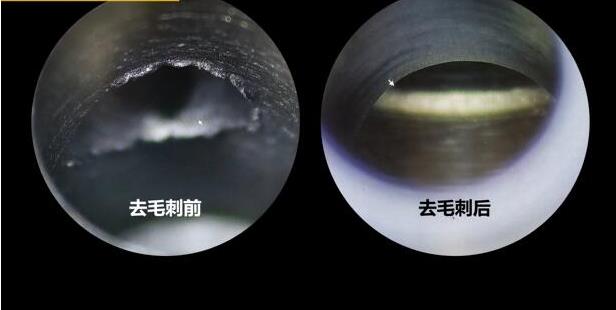

磨粒流加工( AFM, Abrasiv Flow Machining)就是用流体作载体,将具有切削性能的磨料悬浮其中,形成流体磨料,依靠磨料相对于被加工表面的流动能量进行加工。根据流体的黏度和施加压力不同,可将磨粒流加工分为:磨料喷射加工和磨料流动加工,前者是采用黏度极低的压缩空气或水作为载体,用很大的压力差使流体磨料喷射在工件表面而达到加工的目的:后者则采用黏度大的有机高分子作载体,在压力作用下使载体中悬浮的磨料在被加工表面上缓慢流动从而达到刮削或光整的目的。磨粒流是-一种工件内表面、内部交叉面及无法触及区域的毛刺去除和抛光的加工工艺,不受工件几何形状的限制。因此,相对传统的方法具有极高的加工效率,不仅可以达到极低的表面粗糙度值及公差要求,而且可以保持稳定的质量,即重复精确性和加工稳定性。

2.磨粒流加工系统的组成

(1)机床用来将零件和夹具固定在规定的位置上,对磨料施加挤压力。机床有两个相对的磨料缸,闭合时夹紧零件或夹具,将磨料从一个缸内挤到另- -个缸内(见图1),零件被约束的部位就产生研磨作用,通过预先调整好的行程位置和循环次数,对零件进行研磨、抛光和倒圆角。目前市场上的机床普遍运用计算机控制系统,带屏幕显示控制单元,对系统参数如介质压力、循环次数、循环时间、加工时间和表面流速等可以方便地进行编程控制。机床具有操作简单,调节方便,功能多等优点。

磨粒流加工技术的优点

1.去毛刺可靠,均一性好

2.加工过程非常可靠

3.磨粒流加工屑光整加工,一般仅去除微量金属,不仅加工均匀,具有较高的重复精度,而且由于磨粒流介质的弹性,磨粒在产生切削作用的同时,还对加工表面产生挤压作用,从而可以获得高的表面质量,均匀地去除前工序留下的表面缺陷层。

4.一次加工同时完成去毛刺,倒圆和抛光,保证转接过渡平滑,有利于提高零件疲劳性能。

5.加工通用性强,不受零件,尺寸,材料的限制。