联系人:王总

手机:19852937262

邮箱:bltafm@163. com

地址:江苏省昆山市花桥镇塔娄路1号4号楼

不锈钢孔磨粒流抛光技术—磨粒流抛光质量影响因素剖析

磨粒流抛光主要用于各种结构化型腔及流道孔系的精加工,其工作原理是通过一种载有磨粒的黏弹体软性磨料介质,在挤压力作用下往复流经被加工表面而实现光整加工。磨粒流抛光质量主要取决于其工艺参数的选取,若参数选取不合理,则抛光质量通常达不到技术要求。目前在使用磨粒流抛光内孔时,通常凭经验并借助试验来确定其抛光工艺参数,而试验需将试件进行破坏性剖开检测,需进行大量试验来确定其工艺参数,成本较高,从而影响了磨粒流加工在实际生产中的广泛应用。

磨粒流抛光质量受磨粒、工作压力、流速、抛光时间等多种因素综合影响,导致磨粒流抛光工艺参数很难确定。Petri K.L.等针对影响磨粒流抛光的关键因素,通过试验运用神经网络技术对磨粒流的抛光过程建立了一种可预测的抛光加工工艺参数系统模型;Hsinn J.T.等针对零件放电加工形成的微小切口处进行了磨粒流光整加工试验,获得了一系列微孔道表面光整加工参数;赵涛等针对大型汽轮机喷嘴环磨粒流抛光的工艺问题,采用信噪比试验得到了工艺参数对表面粗糙度的影响关系;李俊烨等利用数值分析软件Fluent对共轨管零件微小孔结构和磨粒流抛光的加工状态进行了数值模拟,得到了理想的磨粒流加工方案;计时鸣等针对软性磨粒流湍流形态,建立了针对结构化表面磨粒流抛光约束流道内固液两相流的流体磨料动力学模型,通过数值分析得到了进口压力和进出口截面尺寸等工艺加工参数对流道内软性磨粒流的湍流形态的影响规律。

本文采用流体仿真软件对内孔磨粒流抛光加工过程进行数值模拟,通过分析流体磨料在孔道内加工过程中的压力、流速等特性,得出进口压力对加工过程的影响规律,并结合试验确定不同孔径和孔深的磨粒流抛光加工参数。

1 磨粒流抛光有限元模型

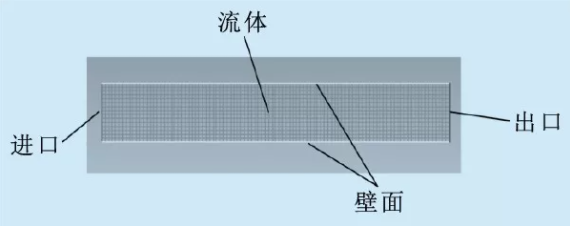

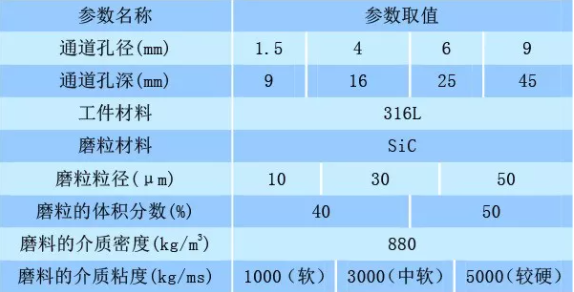

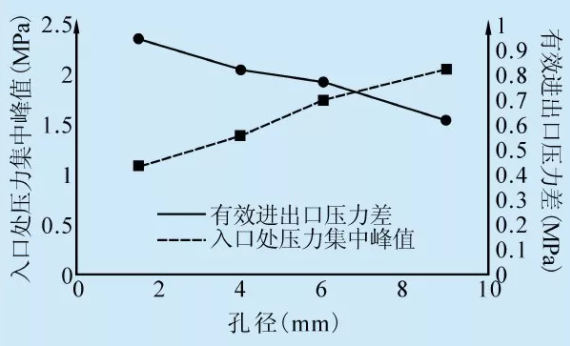

用数值模拟磨粒流抛光过程中孔的流动状态,首先要建立能够反映实际的流道,即对被分析零件进行模型的创建和网格的划分。由于直孔通道的几何形状简单,且呈几何对称,故选择二维有限元模型;流体磨料的粘度较大,当在孔道内横向流动时,重力可以忽略不计,为此采用四边形单元建立有序且规则的结构网格,本文采用1mm分布10个节点的分布原则划分网格,如图1所示。磨粒流在加工时,流体磨料依靠上下液压缸的挤压作用,从磨料缸的一端通过工件内的流道流向磨料缸的另一端,因此,分别将进出口边界条件设置为压力进口边界和压力出口边界来模拟液压缸挤压力。将压力进口的取值定为流体磨料工作压力的大小,压力出口取标准大气压101325Pa,其余边界条件均设置为标准无滑移壁面,内部单元区域定为流体。模拟过程中涉及的材料及物性参数取值见表1。

2 磨粒流抛光加工过程的模拟与分析

(1)一定进口压力下不同孔径的模拟与分析

基于上述模型设定稳定的流场,以压力进出口为边界条件选取进口压力(Poutlet=1MPa)和出口压力(Fluent采用绝对压力中减去操作压力得到相对压力值,故出口压力实际显示值为0),对相同孔深(l1=9mm)、不同孔径(d1=1.5mm、d2=4mm、d3=6mm、d4=9mm)的4组模型进行模拟分析,得到流体磨料在圆孔通道内的压力分布云图,见图2。

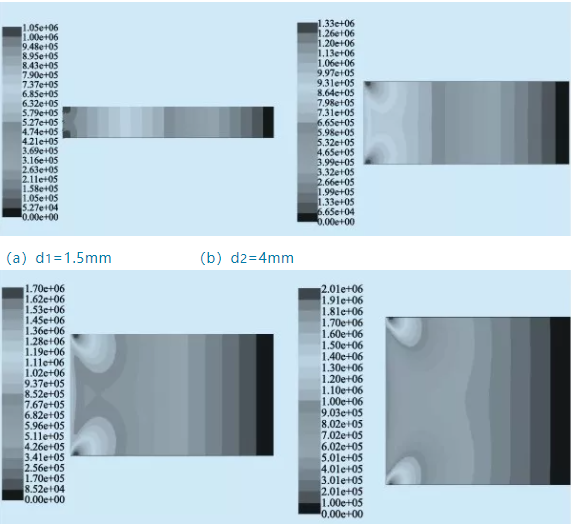

压力降的大小是考量磨粒流加工质量好坏的重要指标之一。由图2可见,磨粒流在加工过程中,流道内部的压力降总体来说呈线性递减趋势。当进口压力一定时,孔道内部呈现线性均匀的压力降为有效的进出口压力差。当进口压力为1MPa、孔径为1.5mm时,入口处的应力集中峰值为1.5×106Pa,有效进出口压力差为9.2×105Pa。为了分析进口压力一定时,有效进出口压力差随孔径变化情况,从其余三组模拟结果中摘出压力集中峰值和有效进出口压力差,可得入口处压力集中峰值和有效进出口压力差随孔径变化规律曲线见图3。

图3 入口处压力集中峰值和有效进出口压力差

随孔径变化规律曲线由图3可见,孔道内的进出口有效压力差随孔径的增大逐渐减小。随着孔径的增大,孔道内进出口的有效压力差减小,对应的孔道表面的加工质量下降,因此,增大进口压力可使孔道内的有效压力差增大。根据图中有效进出口压力差随孔径减小的曲线关系可以拟合出其斜率k=-0.04267,因此,根据孔内有效进出口压力差与孔径变化间的比例,得到孔径与进口压力之间需保持的比例k=0.04267。

(2)一定进口压力下不同孔深的模拟与分析

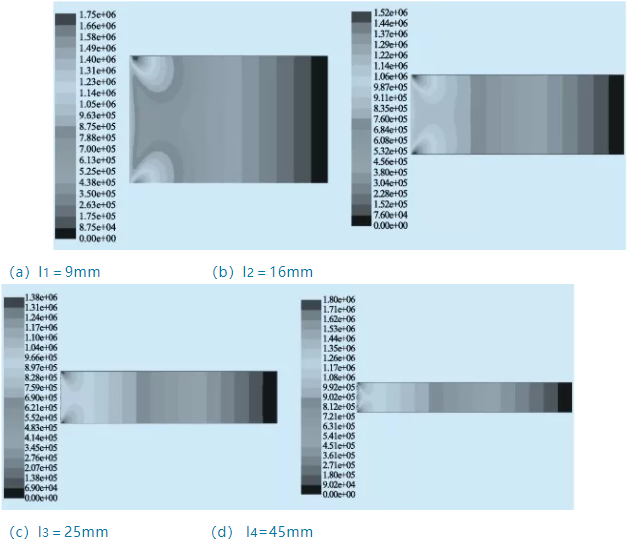

设定稳定流场仍以进出口压力为边界条件,选取1MPa为进口压力,出口压力仍选为标准大气压,对相同孔径(D=6mm)不同孔深(l1=9mm,l2=16mm,l3=25mm,l4=45mm)的四组模型进行模拟,同样可得到相应的流体磨料在圆孔通道内压力分布云图和壁面压力,见图4。

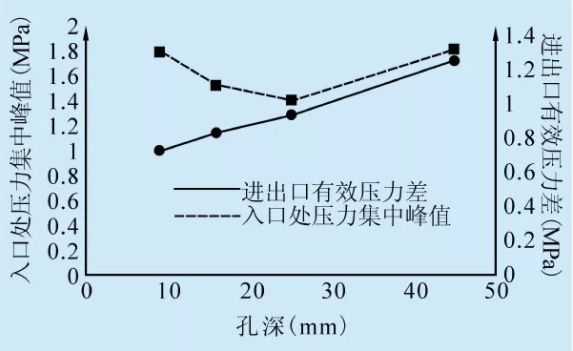

从中摘出不同孔深的压力集中峰值和进出口有效压力差,可以得到入口压力集中峰值和进出口有效压力差随孔深变化的规律曲线(见图5),线性化后可得到孔深与进口压力间需保持的比例k2=-0.01667,即在知道某一孔深最佳进口压力后,就可推算出任意孔深最佳的进口压力值。

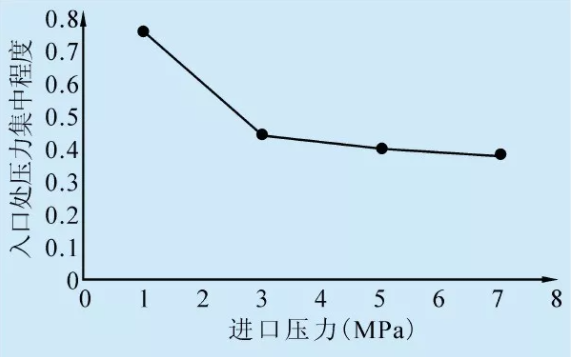

(3)不同进口压力下固定圆孔通道的模拟和分析

设定稳定流场,保持出口压力恒定(标准大气压Poutlet=101305Pa),分别选取1MPa、3MPa、5MPa、7MPa为进口压力,对孔径D=6mm、孔深l=16mm的圆孔通道模型进行模拟分析,可得流体磨料在固定圆孔通道内沿其流动方向的壁面压力曲线,同样通过4组数据结果可得到入口处应力集中程度随进口压力的变化规律曲线(见图6)。

在分析入口处应力集中程度时,因进口压力取值变化,所使用的参照数据不再是单纯的入口处压力集中的峰值,而是该峰值和进口压力的差值ΔP与进口压力Pinlet的比值,因此可以更客观地展现入口处应力集中程度。由图6可见,随着进口压力的增加,入口处的应力集中程度呈逐渐变小趋势,当进口压力增加到一定程度,入口处应力集中程度的变化趋势变缓。由此可得,继续增大进口压力并不能持续改善表面加工质量,反而会破坏小孔的加工精度。由图可得计算模型:孔径D=6mm、孔深l=16mm的圆孔通道理想的进口压力应为3MPa以上。故暂以3MPa为进口压力,并结合上文得到的孔径与孔深和进口压力间的比例关系k=0.04267、k2=-0.01667,可得到进口压力随孔径和孔深变化关系式为

y1min=0.04267x1+2.74398 (1)

y2min=-0.01667x2+3.20004 (2)

3 磨粒流抛光试验与分析

试验试件取某企业生产的质量流量控制器底座,该工件整体材质为316L不锈钢,外形尺寸74mm×28mm×28mm。抛光对象是该工件上6mm×12mm直孔,如图7所示。磨粒流设备为美国AFM系列Easy Flow 150磨粒流挤压珩磨机,检测仪器为S2粗糙度仪和SZX-10体视显微镜及内径千分尺。

在立式加工中心用φ5.9mm的钻头钻孔后,用φ6mm的铰刀进行精铰,磨粒流抛光加工后,用内径千分表测量各孔的孔径值,再用电火花线切割机将工件整体沿中轴面横截剖开,采用体视显微镜观察孔道表面形貌(见图8),并使用粗糙度仪测量其表面粗糙度。

试验参数:最大流速为根据模拟得出的最佳进口压力下圆孔通道内的v=700mm/s;磨料为粒度W20的碳化硅,粘度中软,磨粒百分比50%。根据磨粒流抛光加工参数确定取值梯度,工作压力分别取为1MPa、3MPa、5MPa、7MPa,加工时间分别为10min、20min、30min和40min,共进行16组试验。

为分析工作压力对小孔磨粒流抛光后表面粗糙度的影响,取试验工件工作压力相同的1-4组、5-8组、9-12组、13-16组中的各试件孔道中间部位的三次测量均值试验数据,见表2。

磨粒流抛光后孔的表面粗糙度随工作压力的增加先有变小的趋势,而后变大,在工作压力为3MPa时达到了工件所要求的表面粗糙度Ra0.1以下。但持续增大工作压力,对抛光质量提升影响越来越小,甚至过了临界值后,压力对抛光质量的影响开始呈现相反的作用。随着压力的持续增加,抛光质量不能达到工件加工所要求的表面粗糙度,这与数值仿真模拟所求出的结果与分析相吻合。

磨粒流抛光加工时间是指加工所用总时间,取试验件加工时间分别为10min、20min、30min和40min的1、5、9、13组,2、6、10、14组,3、7、11、15组和4、8、12、16组的各试验件孔道的试验数据,其Ra最小值分别为0.248μm、0.096μm、0.089μm、0.081μm,可见磨粒流抛光加工时间越长,孔表面粗糙度越小。但加工20min以后变化并不明显,加工40min时虽然粗糙度较好,但通过对孔径的测量,发现孔径变大导致尺寸超差。经试验验证,生产效率最佳的抛光加工时长应在25min左右。

结合数值模拟得出的进口压力随孔径、孔深的变化规律,可得到针对该产品不同孔径孔深的磨粒流抛光工艺参数的确定,设某待加工孔道孔径为d,孔深为l,则由式(1)和式(2)可得该孔道的进口压力为

经试验验证,数值模拟结论正确,得出直径φ6mm、孔深12mm的直孔磨粒流抛光最佳工作压力为3MPa,最佳的磨粒流抛光加工总时间约为20min。

小结

通过数值模拟分析与试验相结合的方法,对磨粒流抛光不锈钢孔的加工工艺参数进行研究,可得以下结论:

(1)对于不锈钢孔类的磨粒流抛光,孔径与进口压力之间需保持比例k1=0.04267,孔深与进口压力间需保持比例k2=-0.01667。通过试验得到某一具体孔深孔径后,便可通过k1、k2的比例关系得到具体的优选工艺参数。

(2)持续增大进口压力并不能一直改善表面加工质量,反而会破坏孔加工精度。

(3)磨粒流抛光加工时间越长,孔表面粗糙度越小,但时间过长会使孔径变大而导致尺寸超差,考虑生产效率的抛光加工时长应在25min左右为佳。