联系人:王总

手机:18118185000

邮箱:bltafm@163. com

地址:江苏省昆山市花桥镇塔娄路1号4号楼

磨粒流抛光伺服阀阀芯喷嘴的冲蚀磨损分析

1 引 言

伺服阀的阀芯喷嘴是伺服阀的关键零件,而阀芯喷嘴处小孔的表面质量会直接影响伺服阀的使用性能,当喷嘴体小孔的内壁存在毛刺、不够光滑或是有污染物残留时,就容易造成阀芯喷嘴射流时发生散射和螺旋,或导致喷嘴体堵塞,从而对整个伺服阀控制系统造成严重的损害。为了提高阀芯喷嘴体小孔的表面质量,进行喷嘴体小孔精密光整加工具有非常重要的意义。磨粒流研抛技术具有很好的研磨能力,尤其适用于对复杂零件内表面以及零件内部隐蔽部位的孔及型腔、模具等复杂曲面的光整加工

[1]是一种经济有效的新型精密光整加工工艺。因此可以采用磨粒流研抛技术改善伺服阀阀芯喷嘴的流道表面质量。磨粒流研抛技术机理是把磨粒流加工介质内的磨粒看作无数的切削刀具,利用磨粒的不规则坚硬棱角反复磨削零件的待加工表面,从而实现零件表面的精加工

[2]磨粒流研抛技术的加工实质就是,利用磨料颗粒与研抛表面之间的相对运动,对零件表面产生一定的微量磨削、刻划、碰撞作用,从而实现对研抛表面的光整加工

[3]其加工机理与采矿、管道运输、冶金领域存在的冲蚀磨损相似。因此可以借助冲蚀磨损的相关理论思想来对磨粒流研抛技术进行研究。根据冲蚀磨损的相关研究可知,影响材料冲蚀磨损结果的因素主要分为三个方面,一是冲蚀流体的特性,主要包括冲蚀的速度、温度、角度以及流体的腐蚀性等特性;二是冲蚀颗粒的属性,主要包括颗粒的粒径、形状、硬度等特性;三是靶材的特性,主要包括靶材的结构形状、材料性能等特性

[4]故对磨粒流研抛性能的研究也可以从这三方面入手,本课题组之前研究了磨粒粒径、磨料浓度、挤压力、加工时间4种工艺参数对磨粒流研抛非直线管类零件效果的影响

[5]李琛等对结构化表面中磨粒在流体中的受力进行了分析,并研究了磨粒对壁面的微切削机理

[6]计时鸣等学者提出了一种在约束流场内引入微尺度气泡来增强流体动能的方式,通过实验发现引入微纳米气泡后流体的抛光效率有所提高

[7]M.RaviSankar等学者探讨了磨粒流旋转加工方式对工件材料表面形貌的影响

[8]目前国内学者主要从磨粒粒径、磨料浓度、温度、挤压压力、加工时间等方面对磨粒流的研抛性能进行了相关研究,本文将从固液两相磨粒流冲蚀磨损特性和磨粒硬度角度方面探讨磨粒流研抛机制。

2 冲蚀磨损模型

冲蚀磨损主要是指粒径小于1 000μm 的松散小颗粒以一定的速度以及角度对材料表面进行冲击并造成其表里材料流失的现象[9]。研究冲蚀磨损主要是为了弄清材料流失的影响因素以及材料流失的本质[10],而研究磨粒流研抛技术主要是为了弄清在何种工艺参数下能够获得更好的工件表面质量。这使得磨粒流研抛技术的研究与冲蚀磨损的研究具有很多的相似之处。Finnie[11]基于刚性粒子对塑性金属的冲蚀磨损提出了微切削理论,较准确地描述了在低角度冲蚀下颗粒对塑性材料的磨损规律。

其中ν为体积冲蚀率,K 是修正系数,mp为冲蚀颗粒的质量,vp

为颗粒时冲击速度,n 为速度指数,α为冲击角度,Pt为材料的流动应力。在磨粒流研抛技术的数值求解过程中,颗粒相可被视为拟流体相也可被视为离散相。

3 冲蚀磨损数值模拟

利用计算流体力学方法对磨粒流研抛阀芯喷嘴的冲蚀磨损过程进行数值模拟,采用κ-ε湍流模型、混合模型以及离散相模型进行分析,求解方法采用压力-速度耦合求解方式,并选取经典SIMPLEC算法和一阶迎风格式,选用速度进口和自由出口边界条件。

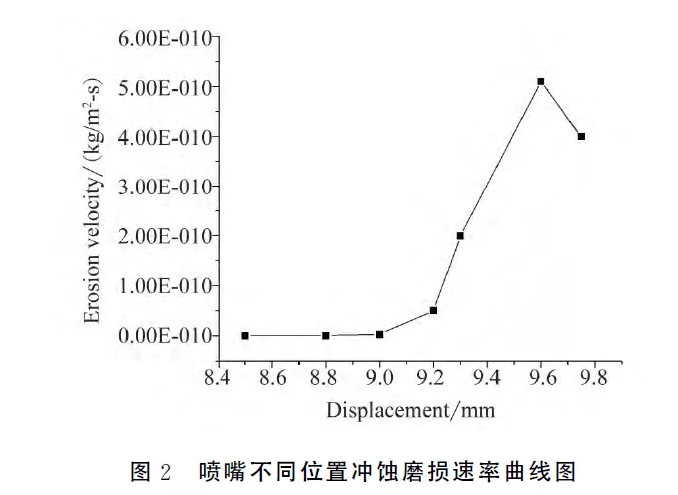

在喷嘴小孔区域及交叉孔区域处的冲蚀磨损效果比较明显。这主要是由于磨粒流流经喷嘴的交叉孔区域时加工通道的尺寸发生了改变,磨粒流速度瞬时增加湍流加剧导致此处磨粒的无序运动加剧,从而使磨粒与壁面的碰撞更加激烈,导致此处磨粒的微磨削作用更加明显,加工质量更好。

4 试验分析

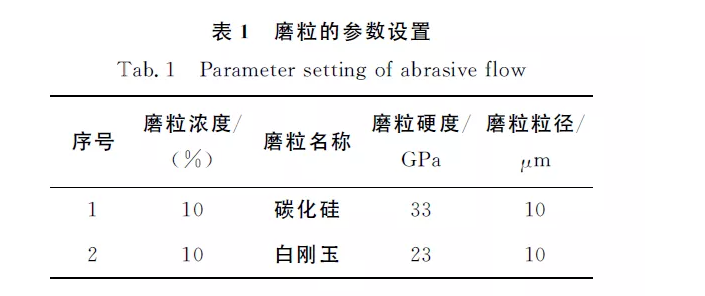

为证实磨粒流研抛技术对伺服阀阀芯喷嘴表面质量改善的效果,以及不同磨粒硬度对加工效果的影响,选用碳化硅和白刚玉两种磨粒对伺服阀阀芯喷嘴零件进行磨粒流光整加工试验。通过比较不同磨粒种类下工件研抛前后的表面粗糙度和表面形貌,检测零件的表面质量。根据文献[12]中关于不同磨粒粒径对喷嘴小孔表面粗糙度的影响试验结果可知,当磨粒粒径为10μm时能够获得较低的表面粗糙度数值,因此本试验主要选用粒径为10μm的磨粒对磨粒流研抛伺服阀阀芯喷嘴的可行性和有效性进

行试验分析。

4.1 试验准备

试验所采用的阀芯喷嘴总长度为10mm,外圆尺寸为3.5mm,内孔尺寸为1.5mm,射流小孔直径为0.1mm,试验所用液体相为液压油,所用磨粒材料的参数如表1所示。将采用碳化硅研抛后的工件命名为1#样件,采用白钢玉研抛后的工件命名为2#样件。

4.2 试验结果与讨论

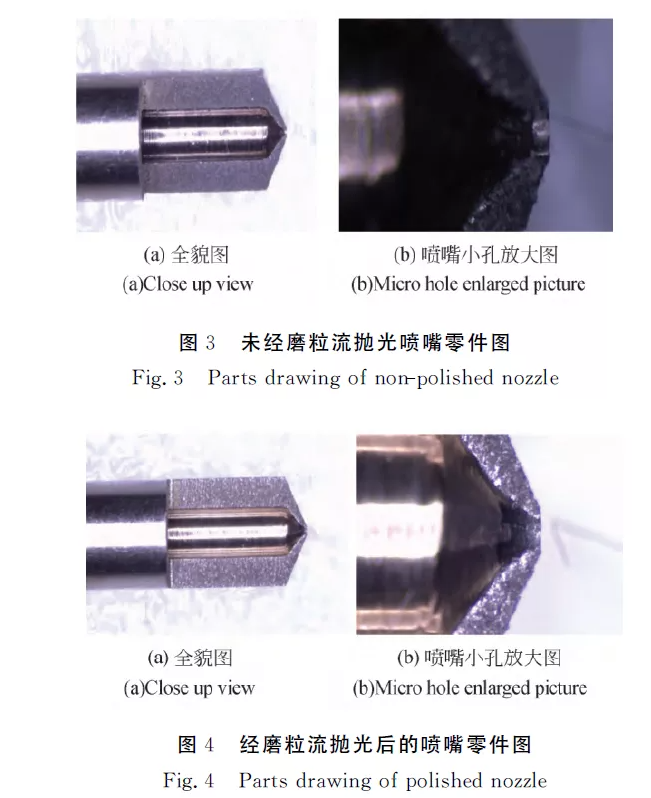

由于伺服阀阀芯喷嘴的内部流道狭小细长,尤其是喷嘴小孔区域,现有的检测手段无法进行有效测量,因此试验结束后需要采用线切割机床对零件进行切割剖面,零件清洗之后才能进行内表面检测。线切割后的喷嘴零件局部放大图如图3和图4所示。

通过对比观察图3图4可发现,研抛前的阀芯喷嘴零件尤其是喷嘴小孔区域内表面较粗糙,而研抛后的阀芯喷嘴零件内表面比较光滑。

4.2.1 阀芯喷嘴喷孔形貌分析

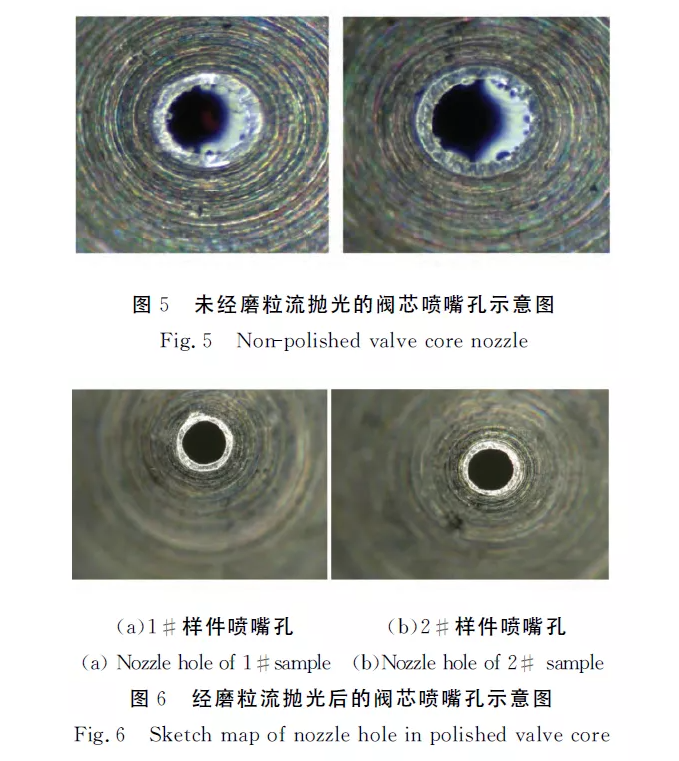

通过对比观察小孔区域的表面形貌来判断磨粒流研抛技术的加工效果,采用Nikon SMZ745T电子显微镜对阀芯喷嘴原件、1#样件和2#样件的喷孔表面进行观察,检测结果如图5和图6所示。

从图5和图6磨粒流研抛前后的阀芯喷嘴孔示意图可以看出,未经磨粒流研抛的喷嘴孔型及环带粗糙、不光洁、存在毛刺现象,而经磨粒流研抛后的喷嘴孔型及环带则变得平整光洁。

4.2.2 阀芯喷嘴内通道表面粗糙度的检测分析

为了能够更加直观地分析磨粒流的研抛效果,利用NT1100光栅表面粗糙度测量仪对研抛表面进行多位置点测量,分别选取了伺服阀阀芯喷嘴零件的主干通道、交叉孔以及小孔区域进行表面粗糙度检测,获得了零件表面粗糙度的表面形貌图。磨粒流研抛前后喷嘴零件的主干通道测量结果分别如图7~9(彩图见期刊电子版)所示。从图7~9可以看出,初始原件主干通道的表面粗糙数值为1.1μm,经磨粒流研抛后的1#样件主干通道表面粗糙度为0.735μm,2#样件主干通道的表面粗糙度为1μm。

表面粗糙度检测结果可以看出,初始原件交叉孔处的表面粗糙数值为0.823μm,经磨粒流研抛后的1#样件交叉孔处的表面粗糙度为0.721μm,2#样件交叉孔的表面粗糙度为0.747μm。磨粒流研抛前后喷嘴零件的小孔区域的测量结果如图13~15(彩图见期刊电子版)所示。从图13、图14和图15可以看出,原件小孔处的表面粗糙数值为0.743μm,经磨粒流研抛后的1#样件小孔处表面粗糙度为0.571μm,2#样件小孔处表面粗糙度为0.696μm。从伺服阀阀芯喷嘴经磨粒流研抛前后的表面粗糙度检测结果可知,未经磨粒流研抛的喷嘴零件的表面质量较差,经过磨粒流研抛后的喷嘴零件表面的表面粗糙度数值变小,并且1#样件喷嘴的整体粗糙度值要低于2#样件喷嘴的粗糙度值,可以说明磨粒流研抛技术确实可改善伺服阀阀芯喷嘴的表面质量,而且硬度较高的碳化硅磨粒较硬度较低的白刚玉磨粒的研抛效果好。

4.2.3 阀芯喷嘴内通道表面形貌的检测分析

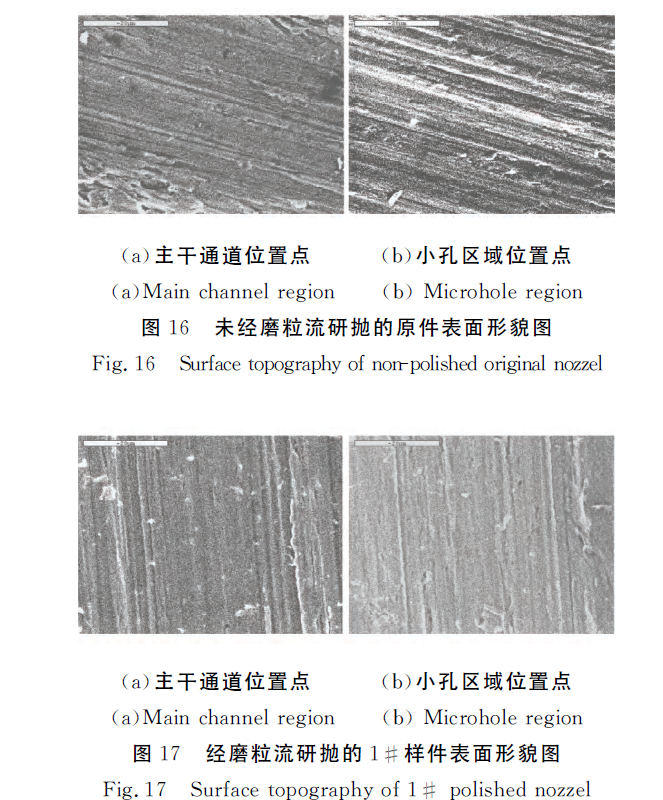

采用JXA-840扫描电镜仪,分别对磨粒流研抛前后阀芯喷嘴主干通道和小孔区域的微观表面形貌进行检测,检测结果如图16、图17和图18所示。从图16未经磨粒流研抛的表面形貌图可以看出,小孔区域的表面和主干通道的表面粗糙、不光滑,表面带有深浅不一的划痕和一定数量的夹杂碎屑,而且小孔区域的加工质量比主干通道更差。从图17和图18经磨粒流研抛后的1#样件和2#样件表面形貌图可以看出,不论是喷嘴主干通道表面还是喷嘴小孔区域表面都有改善,而且小孔区域的表面变得更加平整、致密,研抛效果比主干通道的研抛效果更好。

5 结 论

本文从磨粒流研抛冲蚀磨损角度研究了磨粒流研抛机制,以伺服阀阀芯喷嘴为磨粒流研抛对象,应用计算流体力学方法对伺服阀阀芯喷嘴磨粒流研抛过程进行数值模拟及磨粒流研抛试验,探讨了磨粒硬度对磨粒流研抛伺服阀阀芯喷嘴的影响。检测结果表明,经碳化硅磨粒和白刚玉磨粒研抛后的伺服阀阀芯喷嘴主干通道、交叉孔以及小孔区域的粗糙度分别由1.1、0.823、0.743μm降为0.735、0.721、0.571μm 和1、0.747、0.696μm,经磨粒流研抛后的伺服阀阀芯喷嘴零件的表面变得细致光滑。证实了采用固液两相磨粒流研抛伺服阀阀芯喷嘴的可行性,且磨粒流研磨液中含有硬度高磨粒的研抛效果较硬度低的好。通过分析经磨粒流研抛前后的伺服阀阀芯喷嘴的主干通道和小孔区域微观表面形貌图可知,阀芯喷嘴小孔区域的研抛效果比主干通道的研抛效果要好。这是由于磨粒在小孔区域较主干通道的作用更为激烈,磨粒与通道壁面的碰撞机会更多,与数值模拟的预测结果一致。